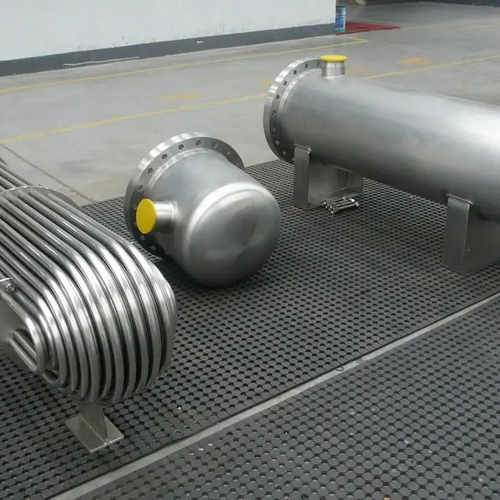

在食品加工中,反應罐如何設計以實現無菌生產和易清洗?

在食品加工中,不銹鋼反應罐可通過以下設計實現無菌生產和易清洗,下面就跟著我們山東金盛通用設備有限公司一起來了解下吧:

一、材質與結構優化

選用耐腐蝕不銹鋼材質

罐體及關鍵部件采用SUS304/316L不銹鋼,確保耐腐蝕性和衛生性,減少雜質析出風險。

無死角結構設計

罐體、接口及管路設計避免死角,采用連續焊接和傾斜表面設計,確保液體自排空,防止微生物滋生。

可拆卸輔助罐底設計

在罐底增加帶孔篩網輔助結構,孔徑略小于物料粒徑,防止固體物料沉淀過熱炭化,同時便于清洗。

二、密封性與無菌控制

高密封性罐體與接口

罐體焊接采用探傷檢查,接口部件(如攪拌器、儀表接口)采用高精度加工和焊接工裝,降低變形風險。密封件選用耐高溫高壓及料液腐蝕的材料,符合衛生等級要求。

減少接口與優化連接

通過優化設計減少外接管道數量,優先采用焊接連接,降低泄漏風險。

無菌閥門與管路設計

選用衛生型隔膜閥,避免介質壓力超過額定泄漏壓力。工藝管路設計需規避水錘效應和關閥擠壓風險,確保無菌性。

三、清洗系統與工藝

CIP清洗系統接入

罐內頂部安裝旋轉清潔球,接入CIP系統,通過化學清洗劑循環噴射,實現高效清洗。

酸洗鈍化處理

采用噴淋法、循環處理法或涂抹法進行酸洗鈍化,去除表面氧化物和雜質,形成致密鈍化膜,提高耐腐蝕性。

清洗效果驗證

通過ATP生物熒光檢測、目視檢查、擦拭取樣等方法,驗證清洗效果,重點關注關鍵區域。

四、無菌環境與操作控制

空間無菌處理

使用層流罩等設備維持車間正壓,控制空間溫度和微生物指標,確保生產環境無菌。

物料與設備無菌處理

物料采用UHT等技術殺菌,設備內表面在啟動前進行全面殺菌處理,維持正壓無菌狀態。

SIP工藝控制

罐體預熱:采用夾套加熱形式,減少純蒸汽用量,降低開裂和腐蝕風險。

不凝結氣體排出:升溫階段排出系統內氣體,避免滅菌溫度不均一。

蒸汽壓力及溫度控制:精準控制滅菌溫度和壓力,避免損壞儀表探頭和濾芯。

滅菌降溫破真空控制:冷卻階段通入無菌空氣破除負壓,防止二次污染。

五、監測與驗證

清洗效果監測

定期檢查清洗效果,重點關注前調配、UHT系統、無菌罐等關鍵區域。

無菌性能驗證

采用微生物培養檢測、沉降菌檢測、浮游菌檢測等方法,驗證反應罐無菌性能。

有需要就聯系我們吧,我們愿竭誠為您服務!